トンネル窯とローラーハース(roller hearth)窯

トンネル窯:現代

トンネル窯は1920年ごろから日本で導入された窯です。現在はローラーハース窯によって代替され、やや減少傾向にありますが詳細は後述します。

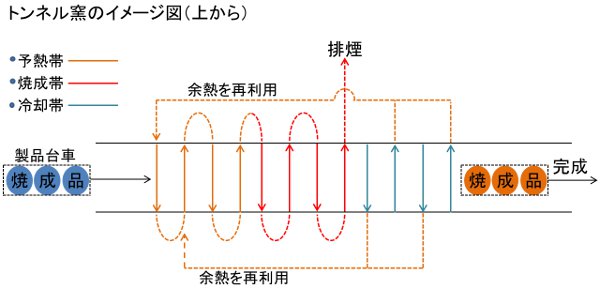

トンネル窯は生産性に優れた構造で大量生産を可能にしました。製品は台車に積まれて窯へと移動します。そして入口から出口までの間に「予熱」「焼成」「冷却」工程を一括管理できる構造になっています。

燃料はガスが用いられます。バーナーで一方向から熱風を吹き出し、反対側の壁に吸い込まれた熱風はまた元の方向へと戻っていきます。予熱帯・焼成帯の炎はイメージ図のようにつながって流れていきます。

入口からはいってきた製品は、まず予熱帯で徐々に加熱されます。そして焼成帯で高温で焼かれて冷却帯に移動します。焼成帯は1,200℃前後の高温なので、その煙は排煙されていきます。

冷却帯では外気を取り込んで製品を徐々に冷やしていきます。高温に熱せられた製品を冷やすと、もともとは低い温度の空気が温められますね。その熱風を予熱帯に戻して再利用することで効率よく稼働しているわけです。

このように窯の中で「予熱」「焼成」「冷却」をそれぞれ分業しています。実際にはより細かい温度帯に分かれますが、役割を大別すればこの3つの工程になります。

また、トンネル窯の炎は一方向に流れるため、登窯のように天井に当たった炎が下に来る(倒炎:とうえん)ようなこともありません。つまり炎のブレや滞留が少ないので、一定の焼成環境を保つことができます。

その結果、均一で焼きムラの少ない製品が焼けるうえ、冷却帯の熱風を再利用するので燃料も節約できます。窯の高さは限界があると思いますが、トンネルの長さを確保すればその分たくさんの製品が作れます。

さて、生産性に非常に優れ燃費もよいトンネル窯ですが、強いて挙げるとすれば1つだけ問題点があります。それは製品を積む「台車」という形態です。

台車がある分そこに積まれた製品は熱をうまく受けられない、つまり熱効率が下がることがあるわけです。そして台車に製品を積むということは、完成品を回収して、これから焼く作品を積む作業の手間もかかります。この点を改良した窯が1970年代に登場したローラーハース窯となります。

ローラーハース窯:現代

トンネル窯が台車を使ういっぽう、ローラーハース窯は製品をモーター式のローラーで移動させます。ハース(hearth)とは窯の中にある床のことをいいます。名前のとおりローラーで動く床が特徴の窯といえます。

窯の中で「予熱」「焼成」「冷却」するという基本構造はトンネル窯と同様です。そしてどちらの窯もある程度の窯道具を使います。たとえば作品を保護する匣鉢(さや)や作品を立体的に置くための棚などです。

しかしローラーハース窯は台車がない分、大きな窯道具がひとつ減ることになります。これで炎の熱が効率よく伝わることになります。こうした熱効率の向上に伴い、ひとつの製品を3時間ほどで焼成することができます。

また、台車のようにたくさんの作品を積めこむケースは少ないので、完成品はローラー状の床から取って、新しく焼く作品をローラーに流せばよいのです。したがって積み下ろしの作業負担が少なくなるというメリットも挙げられるでしょう。

1970年代に導入が始まったローラーハース窯ですが、現在は各焼成帯の温度設定・ローラーの速度を自動化するなど、ライン全体の合理化が図られています。均一な焼成環境と作業時間がより短縮された窯として大量生産の現場で活躍しています。

その生産量については窯の規模に準じますが、一日の生産量は食器(ご飯茶碗や皿など)で万単位の生産が可能といわれます。

もちろん作品の個性という点は追求していませんが、トンネル窯・ローラーハース窯は均一な品質で驚異的な生産性を実現しました。陶磁器の大量生産に特化したひとつの到達点といえます。